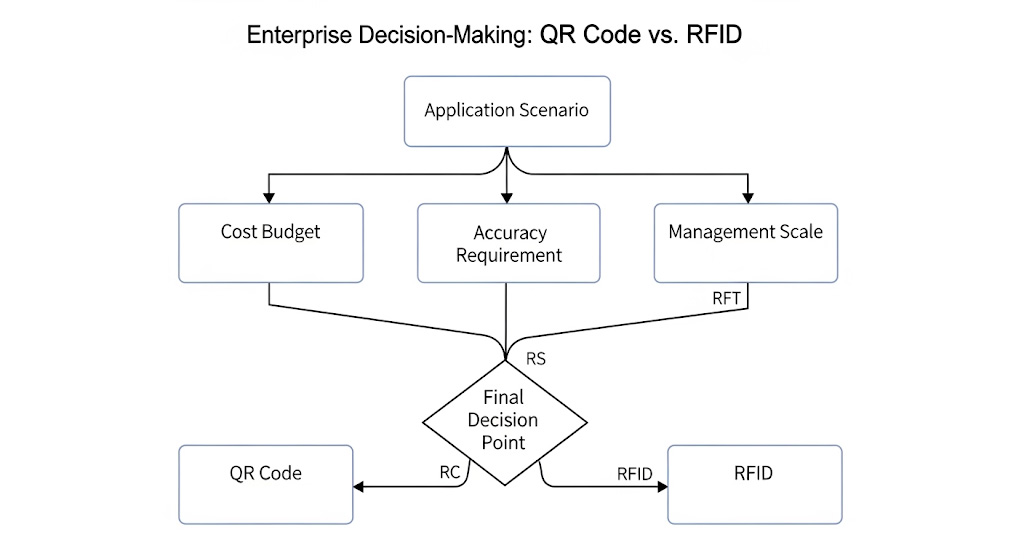

這不是“技術誰更先進”的爭論,而是把真實業務拆開:你要解決什么問題、在什么約束下、用多大代價換多大收益。二維碼與 RFID 各有邊界,很多項目出問題,往往不是技術不行,而是目標、流程與場景對不上。下面按“決策—方案—落地—驗收—擴展”的順序說清楚。

一、先問三個一針見血的問題

1、你需要的是“識別”還是“感知場景”?

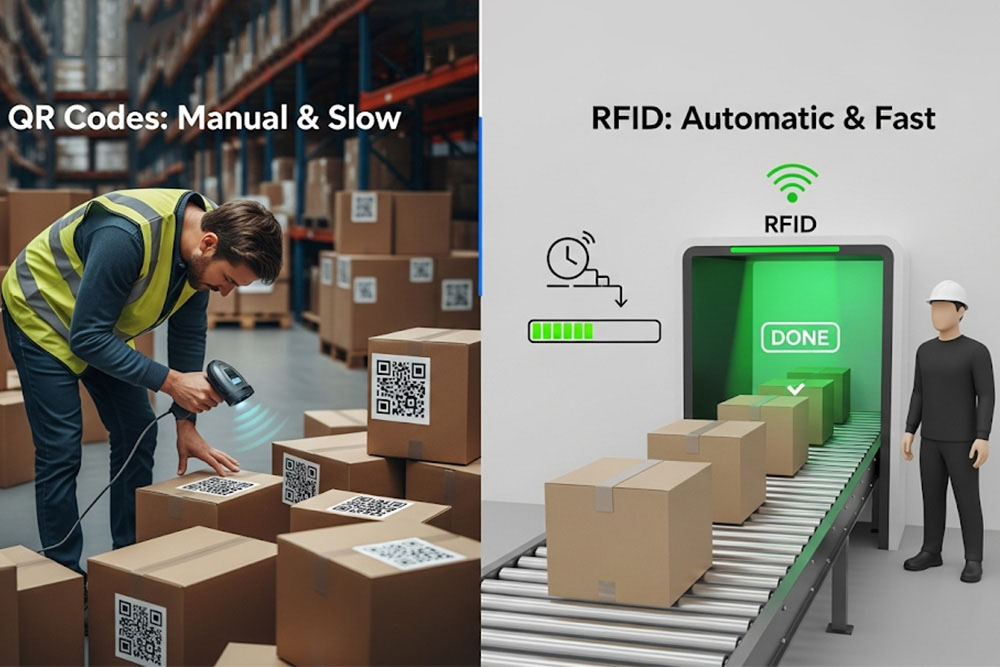

只需要確認“這是什么、它的序列號是多少”——二維碼足夠。

需要“開箱不見物、批量瞬讀、進出邊界、移動方向、靠近/離開”——這是 RFID 的主場。

2、識別鏈路是否必須“可見、可靠近、可停頓”?

能把每個件拿到鏡頭前停 1–3 秒,二維碼最省錢。

不能停、不能靠近或不可見(箱內、袋內、堆疊),就別勉強二維碼。

3、目標是“省成本”還是“提升流速與準確性”?

成本壓到很低:二維碼。

把人效/時效提一檔,壓漏讀與誤讀、做過程防損:優先考慮 RFID,尤其是通道、隧道、工位等結構化讀區。

二、兩種技術的“硬邊界與強項”

1、二維碼(含一維碼、GS1、數字鏈接)

強項:極低成本(印就有)、肉眼可核對、相機生態成熟、無無線電合規負擔。

硬邊界:必須可視+對準+停頓;人工參與度高;易被復制(需聯機校驗防偽);箱內/堆疊無能為力。

2、RFID(以 UHF 被動標簽為主)

強項:非接觸、非視距、批量讀取、可做方向與邊界判定;結合通道/隧道/近場工位,能把流程“結構化”。

硬邊界:前端工程要求高(場型、極化、屏蔽、參數);金屬/液體需要專用標簽或近場方案;初期 CAPEX 與調試學習曲線高。

結論:選擇不是“誰替代誰”,而是“誰在這個環節更合適”。很多成熟項目是共存——面向人用二維碼,面向流程用 RFID。

三、典型業務場景的可選

收貨/發貨(整箱整托):優先 (RFID通道/RFID隧道),二維碼作為抽檢與異常兜底。

盤點(門店/倉庫密集貨架):優先 RFID手持機或RFID門禁,不打散箱體;二維碼盤點人工成本高、漏掃概率大。

工位制程追溯(開箱可見、單件慢速):若靠近可見且節拍寬,用二維碼;若節拍快或不可視/不便拿起,用近場 RFID。

防偽與真品認證(C 端):二維碼 + 聯機校驗為主;若要防復制,考慮帶安全特性的 RFID 芯片,但注意成本。

資產管理(IT 設備、工具、周轉箱):靜態資產二維碼可行;高周轉、需要自動進出記錄的資產用 RFID 省人省時。

四、賬要怎么算:TCO 與“閾值法”

把成本拆成 標簽/印制、設備/布設、人力、出錯代價 四塊,再算 3–12 個月的回本閾值。

1、粗粒度 TCO 對比(經驗框架)

(1)二維碼:

標簽:≈印刷成本

設備:相機/掃碼槍(低)

人力:逐件對準+停頓(高)

出錯:漏掃/錯掃主要來自人為

(2)RFID:

標簽:幾毛到一元+(金屬/耐高溫更高)

設備:RFID讀寫器、RFID天線、RFID盤點通道機/RFID盤點隧道、手持終端(中-高)

調試:一次性工程投入

人力:批量、免對準(低)

出錯:更多是工程可控問題(可通過場型和參數收斂)

2、一個“落地級”閾值算例

場景:100 箱 × 50 件/箱 = 5,000 件到貨驗收

二維碼:逐件 2 秒

總時長 = 5,000 × 2 秒 = 10,000 秒

10,000 ÷ 3,600 = 2 小時 46 分 40 秒

RFID 隧道機:每箱 9 秒過機

總時長 = 100 × 9 秒 = 900 秒 = 15 分鐘

節省作業時間 = 2 小時 31 分 40 秒

把“節省時間 × 人力成本/小時 + 減少錯漏帶來的損失”對比“RFID 標簽差價 + 設備折舊/維護”——只要大于零,項目就有回報。高頻、高并發環節通常很快越過閾值。

五、技術選型不是單選題:三種組合策略

同碼同源:一張復合標——印二維碼 + 內嵌 RFID,二維碼和 EPC 編碼一一映射。

適用:既要人工可讀、又要自動化的場景(門店售后、查驗)。

分層編碼:外箱、內盒、單品不同介質(外箱 RFID,內盒/單品二維碼),系統做層級關聯。

階段共存:先二維碼為主,關鍵環節(通道機/隧道機/盤點)引入 RFID,逐步把高人力密度環節替換掉。

六、選擇 RFID 時,務必評估的“硬條件”

讀區工程:是否能安裝盤點通道/隧道機/近場臺;是否能加光闌、吸波與俯角;讀窗是否能由傳感器觸發。

物料適配:金屬/液體比例、堆疊高度、姿態隨機度;是否允許更換/調整RFID標簽位置與治具材料。

并發與節拍:高并發要TDM/頻點白名單,節拍要與輪詢對齊。

系統改造:WMS/ERP 是否支持 EPC 序列化、同碼同源映射、區域白名單與去重。

合規與運維:頻段/發射功率限制,多機同步策略,現場 EMI 來源(變頻器/焊機/充電區)。

七、什么時候不要上 RFID(很重要)

場地不允許做任何結構化讀區(擋板/屏蔽/俯角都不讓動)。

標簽位置不可控、且必須穿透厚金屬/大體積液體,且又不愿意為專用標簽買單。

業務節拍很慢、單件可視可停、人工成本極低——二維碼已足夠。

八、從二維碼遷移到 RFID 的“梯度路線圖”

Phase 0:梳理與清洗

統一編碼規則,確立 EPC 與現有條碼/二維碼的唯一映射;把“層級包裝關系”理清(托—箱—件)。

Phase 1:輕量化試點(不動主系統)

采購復合標(同碼同源),在收貨通道或隧道機做旁路核驗;結果只回寫“通過/異常+清單”。

指標:漏讀 ≤1.5%,誤讀 ≤0.1%,節拍穩定。

Phase 2:小規模上線(動部分系統)

WMS 引入 EPC 字段;收發貨、盤點環節切換 RFID 為主、二維碼兜底;

門禁/通道部署觸發讀窗 + 區域白名單 + 去重閾值。

Phase 3:規模化與流程再造

把貼標前移到包裝/工位;引入近場臺/工位讀寫做制程校驗;

門店側上RFID 盤點與EAS/門禁合一,減少損耗;

建“問題指紋庫”:記錄誤讀快照(RSSI/相位/頻點),持續在線降噪。

九、驗收與風控:一張清單走到底

定義工況:距離、速度、姿態、遮擋、并發、時段(含充電/焊接/換班)。

四大指標:

漏讀率(靜態 ≤1%,動態通道 ≤2%)

誤讀率(≤0.1%)

重復抑制比(同一 EPC 在單位時間內上報量下降 ≥80%)

時段穩定性(關鍵時段波動 < ±10%)

冗余測試:發射功率下調 3 dB 仍達標;異常工況復測。

回歸機制:參數版本化、變更即回放測試集。

十、真實感的三個小片段(高度概括)

電商倉收貨:從二維碼逐件驗收到 RFID 隧道機過箱,收貨口人手從 4 人降到 1 人,退貨復核仍用二維碼;上線兩周后高峰期堵點消失。

門店盤點:二維碼盤完 1,200 件需 3–4 小時;換 RFID手持終端走場 20–30 分鐘,夜間盤點不再加班;誤差主要來自掛簽遮擋,調整位置后穩定。

工位校驗:二維碼掃錯料時常發生;近場 RFID 貼讀 + 到位觸發,直接在工位攔截,返修率下降,節拍反而更穩。

結語

選型的本質不是“技術優劣”,而是“以低的復雜度滿足目標約束”。

可視+低頻+慢節拍:二維碼優先。

不可視/批量/要邊界與方向:RFID技術優先。

既要人看得見、又要系統自動化:復合標與共存架構。