- 產(chǎn)品

- 供應(yīng)

- 公司

- 新聞

|

|

||||||||||||||||||||||||||||

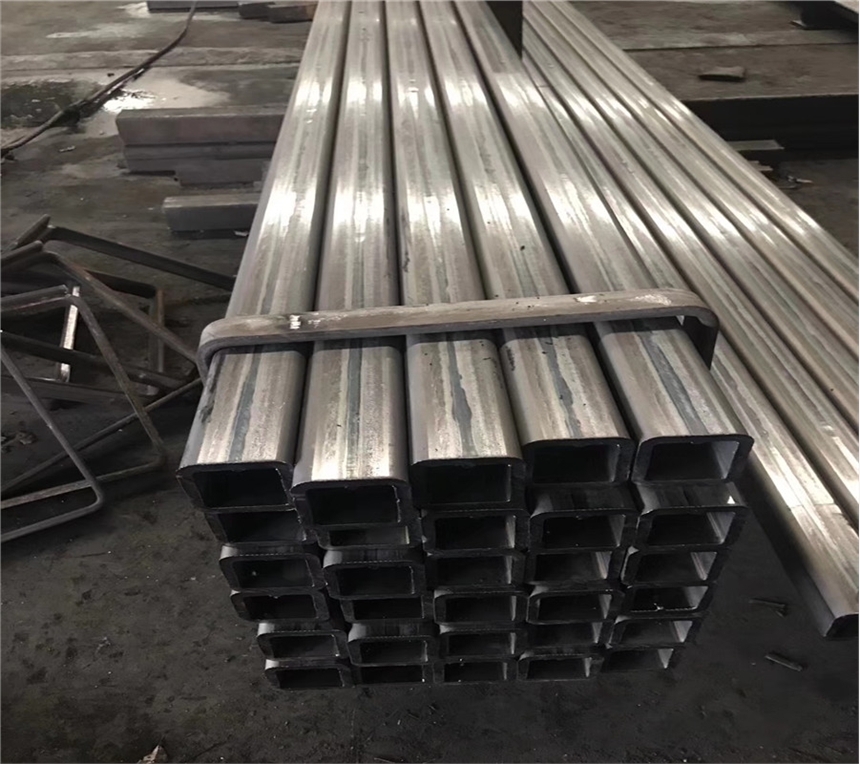

那曲125*75*5Q235B方管規(guī)格齊全無(wú)錫高頻焊管廠家安裝誘導(dǎo)輪后的抗汽蝕性能計(jì)算4.1誘導(dǎo)輪汽蝕余量[2]誘導(dǎo)輪流量為其中為誘導(dǎo)輪外緣間隙泄漏量,為影響誘導(dǎo)輪流量的泵泄漏量。誘導(dǎo)輪汽蝕比轉(zhuǎn)速為其中為進(jìn)口流量系數(shù),誘導(dǎo)輪進(jìn)口軸面速度,輪緣進(jìn)口圓周速度。所以,誘導(dǎo)輪汽蝕余量為4.2加裝誘導(dǎo)輪后主葉輪汽蝕性能分析一般誘導(dǎo)輪揚(yáng)程系數(shù),則誘導(dǎo)輪實(shí)際產(chǎn)生的揚(yáng)程為217-J/JA泵未裝誘導(dǎo)輪時(shí),當(dāng)流量為Q=3m3/h,汽蝕余量為。加裝誘導(dǎo)輪后主葉輪的汽蝕余量為加裝誘導(dǎo)輪后,主葉輪的汽蝕余量減少。

1.選擇適宜的場(chǎng)地和庫(kù)房

(1)保管鋼管的場(chǎng)地或倉(cāng)庫(kù),應(yīng)選擇在清潔干凈、排水通暢的地方,遠(yuǎn)離產(chǎn)生有害氣體或粉塵的廠礦。在場(chǎng)地上要清除雜草及一切雜物,保持鋼管干凈;

(2)在倉(cāng)庫(kù)里不得與酸、堿、鹽、水泥等對(duì)鋼管有侵蝕性的材料堆放在一起。不同品種的鋼管應(yīng)分別堆放,防止混淆,防止接觸腐蝕;

(3)大型型鋼、鋼軌、辱鋼板、大口徑鋼管、鍛件等可以露天堆放;

(4)中小型型鋼、盤(pán)條、鋼筋、中口徑鋼管、鋼絲及鋼絲繩等,可在通風(fēng)良好的料棚內(nèi)存放,但必須上苫下墊;

(5)一些小型鋼管、薄鋼板、鋼帶、硅鋼片、小口徑或薄壁鋼管、各種冷軋、冷拔鋼管以及價(jià)格高、易腐蝕的金屬制品,可存放入庫(kù);

(6)庫(kù)房應(yīng)根據(jù)地理?xiàng)l件選定,一般采用普通封閉式庫(kù)房,即有房頂有圍墻、門(mén)窗嚴(yán)密,設(shè)有通風(fēng)裝置的庫(kù)房;

(7)庫(kù)房要求晴天注意通風(fēng),雨天注意關(guān)閉防潮,經(jīng)常保持適宜的儲(chǔ)存環(huán)境

由于鋼液潔凈度嚴(yán)重影響著鋼的質(zhì)量,提出了潔凈鋼(超潔凈鋼)的概念。所謂潔凈度包括兩方面:一是鋼中非金屬夾雜物含量;二是夾雜物的組成、形態(tài)、尺寸及分布。采用大電爐熔煉及無(wú)渣出鋼技術(shù)或高爐鐵水預(yù)處理及轉(zhuǎn)爐冶煉提供低磷鋼水,再通過(guò)爐外精煉生產(chǎn)高潔凈鋼液已成為優(yōu)質(zhì)鋼生產(chǎn)的必備流程。1影響鋼質(zhì)量的主要因素軸承鋼對(duì)潔凈度的要求主要集中在氧、鈦和鈣含量上。氧的作用主要體現(xiàn)在氧化物夾雜對(duì)軸承鋼接觸疲勞壽命的影響。配好的原料將水分烘干至6wt%~7wt%,然后潤(rùn)磨至150目~200目,便可造球,造球粒度在8mm~18mm。造好的生球進(jìn)入豎爐焙燒的工藝與常規(guī)工藝相同。盛隆冶金采用上述方法生產(chǎn)的球團(tuán)礦,多項(xiàng)指標(biāo)達(dá)到較高水平,其中球團(tuán)礦轉(zhuǎn)鼓指數(shù)達(dá)92%,滿(mǎn)足了高爐冶煉的要求。所生產(chǎn)的球團(tuán)用于高爐冶煉,生產(chǎn)的鋼符合標(biāo)準(zhǔn),且成本降低了5%~10%。優(yōu)化工藝用劣質(zhì)礦生產(chǎn)燒結(jié)礦高爐煉鐵生產(chǎn)不僅需要球團(tuán)礦,而且需要部分或全部燒結(jié)礦作為入爐鐵礦。

2.合理堆碼、先進(jìn)先放

(1)堆碼的原則要求是在碼垛穩(wěn)固、確保安全的條件下,做到按品種、規(guī)格碼垛,不同品種的材料要分別碼垛,防止混淆和相互腐蝕;

(2)禁止在垛位附近存放對(duì)鋼管有腐蝕作用的物品;

(3)垛底應(yīng)墊高、堅(jiān)固、平整,防止材料受潮或變形;

(4)同種材料按入庫(kù)先后分別堆碼,便于執(zhí)行先進(jìn)先發(fā)的原則;

(5)露天堆放的型鋼,下面必須有木墊或條石,垛面略有傾斜,以利排水,并注意材料安放平直,防止造成彎曲變形;

(6)堆垛高度,人工作業(yè)的不超過(guò)1.2m,機(jī)械作業(yè)的不超過(guò)1.5m,垛寬不超過(guò)2.5m;

(7)垛與垛之間應(yīng)留有一定的通道,檢查道一般為O.5m,出入通道視材料大小和運(yùn)輸機(jī)械而定,一般為1.5~2.Om;

(8)垛底墊高,若倉(cāng)庫(kù)為朝陽(yáng)的水泥地面,墊高O.1m即可;若為泥地,須墊高O.2~0.5m。若為露天場(chǎng)地,水泥地面墊高O·3~O·5m,沙泥面墊高0.5~O.7m 9)露天堆放角鋼和槽鋼應(yīng)俯放,即口朝下,工字鋼應(yīng)立放,鋼管的I槽面不能朝上,以免積水生銹

3.保護(hù)材料的包裝和保護(hù)層

鋼廠出廠前涂的防腐劑或其他鍍復(fù)及包裝,這是防止材料銹蝕的重要措施,在運(yùn)輸裝卸過(guò)程中須注意保護(hù),不能損壞,可延長(zhǎng)材料的保管期限

在母相呈微細(xì)彌散分布狀態(tài),能提高強(qiáng)度。鋼中合金元素的固溶度因溫度而不同,利用這一特點(diǎn)而使鋼析出強(qiáng)化。眾所周知,PH型不銹鋼就是這種析出強(qiáng)化鋼,在JISC434中,根據(jù)固溶化狀態(tài)下的基體組織已注冊(cè)的有馬氏體系和半奧氏體系兩種析出硬化型不銹鋼。馬氏體系的17-4PH不銹鋼、SUS63(17Cr-4Ni)約含4.nCu,在約15qC高溫下,銅原子固溶于奧氏體相中,在冷卻過(guò)程轉(zhuǎn)變成過(guò)飽和含銅馬氏體組織,此后在45-48攝氏度,經(jīng)1-4小時(shí)的析出硬化處理,使富銅析出物在馬氏體基體中彌散析出而強(qiáng)化。

DN1以上的管件采用溝槽式管接頭,在管體內(nèi)壓出1.5~5.5mm的槽,確保管體和管件之間不會(huì)軸向脫開(kāi),溝槽管接頭的螺桿和螺母擰緊后,在密封圈的包裹下確保接頭處無(wú)滲漏。合管端面特殊密封襯塑復(fù)合鋼管和襯塑瑪鋼管件之間、內(nèi)復(fù)不銹鋼凈水管和不銹鋼管件之間采用螺紋聯(lián)接。當(dāng)螺紋擰緊時(shí),管體端部和硅橡膠密封圈相接觸,這樣,和流體接觸的只是聚乙烯塑料、不銹鋼、聚塑料和硅橡膠,確保了整個(gè)管道系統(tǒng)的耐腐蝕性,確保了管道系統(tǒng)可以輸送純凈水。

DWTT的韌性斷面率要求在85%以上。一般多用巴特爾二維曲線法計(jì)算所需夏比沖擊值。可以說(shuō),DWTT的傳播能或預(yù)裂DWTT能比夏比沖擊值更適合,高強(qiáng)度鋼管很難預(yù)測(cè)夏比沖擊值。近年來(lái),也嘗CTOA來(lái)評(píng)估。有時(shí)高強(qiáng)度管線鋼管很難使鋼管自行停止裂紋擴(kuò)展,這種情況下以一定間隔采用裂紋制止器。1.3高變形性管道必須耐相當(dāng)于屈服強(qiáng)度(SMYS)的72%、80%等的設(shè)計(jì)內(nèi)壓。原來(lái)只考慮彈性變形來(lái)規(guī)定圓周強(qiáng)度。

但是這些使用中的數(shù)控機(jī)床精度到底如何呢?大量統(tǒng)計(jì)資料表明:65.7%以上的新機(jī)床,安裝時(shí)都不符合其技術(shù)指標(biāo);%使用中的數(shù)控機(jī)床處于失準(zhǔn)工作狀態(tài)。對(duì)機(jī)床工作狀態(tài)進(jìn)行監(jiān)控和對(duì)機(jī)床精度進(jìn)行常的測(cè)試是非常必要的,以便及時(shí)發(fā)現(xiàn)和解決問(wèn)題,提高零件加工精度。目前數(shù)控機(jī)床位置精度的檢驗(yàn)通常采用標(biāo)準(zhǔn)ISO23-2或標(biāo)準(zhǔn)GB1931-89等。同一臺(tái)機(jī)床,由于采用的標(biāo)準(zhǔn)不同,所得到的位置精度也不相同,因此在選擇數(shù)控機(jī)床的精度指標(biāo)時(shí),也要注意它所采用的標(biāo)準(zhǔn)。

4.保持倉(cāng)庫(kù)清潔、加強(qiáng)材料養(yǎng)護(hù)

(1)材料在入庫(kù)前要注意防止雨淋或混入雜質(zhì),對(duì)已經(jīng)淋雨或弄污的材料要按其性質(zhì)采用不同的方法擦凈,如硬度高的可用鋼絲刷,硬度低的用布、棉等物;

(2)材料入庫(kù)后要經(jīng)常檢查,如有銹蝕,應(yīng)清除銹蝕層;

(3)一般鋼管表面清除于凈后,不必涂油,但對(duì)優(yōu)質(zhì)鋼、合金薄鋼板、薄壁管、合金鋼管等,除銹后其內(nèi)外表面均需涂防銹油后再存放;

(4)對(duì)銹蝕較嚴(yán)重的鋼管,除銹后不宜長(zhǎng)期保管,應(yīng)盡快使用。

其中采用equilibrium平衡模型,計(jì)算合金系統(tǒng)中的平衡相的穩(wěn)定性及相組成;采用Scheil-Gullier模型分析元素的偏析行為。同時(shí),系統(tǒng)分析Nb元素含量變化對(duì)合金的平衡相的穩(wěn)定性、相組成及元素偏析行為的綜合影響。試驗(yàn)結(jié)果如下:GH4169合金凝固過(guò)程中,Nb為主要的偏析元素,Nb元素含量的增加會(huì)降低合金初熔點(diǎn)和終熔點(diǎn),擴(kuò)大凝固區(qū)間,增加偏析形成的趨勢(shì)。Nb元素含量的增加可以提高Laves相的析出溫度。

上述條款及要求,在訂貨時(shí),由供需雙方協(xié)商,簽署供貨技術(shù)協(xié)議并在合同中注明。這些條件又稱(chēng)為協(xié)議保證條件。有協(xié)議保證條件的產(chǎn)品,一般均要加價(jià)的。批標(biāo)準(zhǔn)中的"批"是指一個(gè)檢驗(yàn)單位,即檢驗(yàn)批。若以交貨單位組批,稱(chēng)交貨批。當(dāng)交貨批量大時(shí),一個(gè)交貨批可包括幾個(gè)檢驗(yàn)批;當(dāng)交貨批量少時(shí),一個(gè)檢驗(yàn)批可分為幾個(gè)交貨批。"批"的組成通常有下列規(guī)定(詳見(jiàn)有關(guān)鋼管標(biāo)準(zhǔn)):每批應(yīng)由同一牌號(hào)(鋼級(jí))、同一爐(罐)號(hào)或同一母爐號(hào)、同一規(guī)格和同一熱處理制度(爐次)的鋼管組成。

這些合金元素在鋼中的含量不同,對(duì)不銹鋼的性能產(chǎn)生不同的影響,有的有磁性,有的無(wú)磁性,有的能夠進(jìn)行熱處理,有的則不能熱處理。由于不銹鋼所具有的上述特性,越來(lái)越廣泛地應(yīng)用于、航天、化工、石油、建筑和食品等工業(yè)部門(mén)及日常生活中。所含的合金元素對(duì)切削加工性影響很大,有的甚至很難切削。焊縫缺陷:焊縫缺陷較嚴(yán)重,采用手工機(jī)械打磨處理方法來(lái)彌補(bǔ),產(chǎn)生的打磨痕跡,造成表面不均勻,影響美觀。表面不一致:只對(duì)焊縫進(jìn)行酸洗鈍化,也造成表面不均勻,影響美觀。劃痕難除去:整體酸洗鈍化,也不能將加工過(guò)程中產(chǎn)生的各種劃痕去掉,并且也不能去除由于劃傷、焊接飛濺而粘附在不銹鋼表面的碳鋼、飛濺等雜質(zhì),導(dǎo)致在腐蝕介質(zhì)存在的條件下發(fā)生化學(xué)腐蝕或電化學(xué)腐蝕而生銹。打磨拋光鈍化不均勻:手工打磨拋光后進(jìn)行酸洗鈍化處理,對(duì)面積較大的工件,很難達(dá)到均勻一致處理效果,不能得理想的均勻表面。并且工時(shí)費(fèi)用,輔料費(fèi)用也較高。酸洗能力有限:酸洗鈍化膏并不是的,對(duì)等離子切割、火焰切割而產(chǎn)和黑色氧化皮,較難除去。