- 產(chǎn)品

- 供應(yīng)

- 公司

- 新聞

|

|

||||||||||||||||||||||||||||

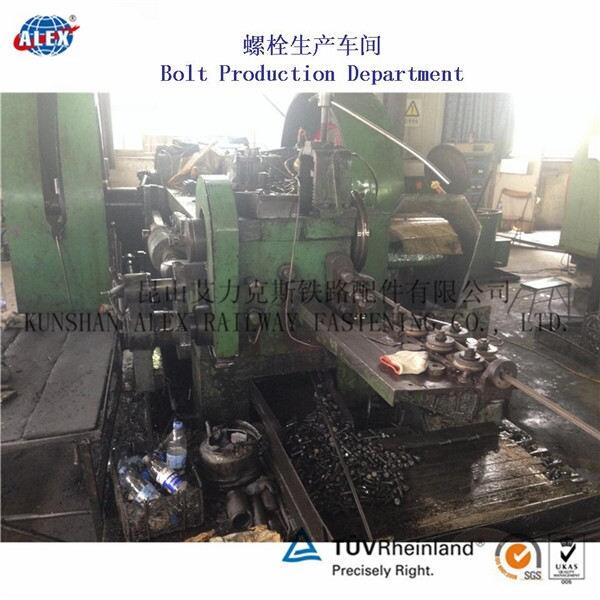

河南合金鋼T型螺栓、5.6級鐵路T形螺桿公司

上鎖緊柱501的另一端固定連接有鎖緊卡條503,扣件的設(shè)計(jì)調(diào)高量為40m,每股鋼軌的左右調(diào)整量為±15mm,扣件節(jié)點(diǎn)靜剛度約70kN/mm。研究組提出了彈條扣件和彈片扣件兩個比較方案,其中彈片扣件又分甲方案和乙方案。彈條扣件方案通過扣壓件松搭配和采用軌下橡膠墊板或在橡膠墊板上外包鋼片的方調(diào)整扣件阻力,用偏心環(huán)調(diào)整軌距;合金鋼T型螺栓

(2)階段(二)為主滑移階段,當(dāng)接近和達(dá)到節(jié)點(diǎn)“1”時(shí),荷載達(dá)到克服摩擦阻力,接頭突然發(fā)生滑移;當(dāng)達(dá)到節(jié)點(diǎn)“2”時(shí),意味著螺栓桿與連接板孔壁接觸,連接進(jìn)入主滑移標(biāo)志摩擦型連接的破壞。通常把節(jié)點(diǎn)1”定義為摩擦型連接的極限狀態(tài),此時(shí)的荷載為摩擦型連接的極限承載力。 (3)階段(三)為摩擦承壓階段,此階段荷載由摩擦力、螺栓桿受剪及連接板孔壁承壓三者共同傳遞,在開始處于彈性變形階段,逐漸地進(jìn)入彈塑性階段,此階段一般采用變形準(zhǔn)則的方法來確定連接承載力,即給定一個接頭變形量△,通過曲線可以得到接頭承載力。解決了現(xiàn)有的鐵路扣件在使用時(shí),

中美兩方試驗(yàn)時(shí)對連接面的處理方法是不的,基本符合各自的實(shí)際施工情況。前者要求達(dá)到的抗滑移系數(shù)值較高,后者則考慮便施工,不對連接面專門處理。試板的孔型尺寸也略有不同,后者的可調(diào)節(jié)范圍更大一些。試驗(yàn)時(shí)各方對各自試板螺栓所施加的預(yù)拉力值是一致的。 槽孔的長向與受力方向平行或是垂直,其孔面積是一樣的,理論上應(yīng)具有相同抗滑移系數(shù),實(shí)際試驗(yàn)結(jié)果是孔長與受力方向平時(shí)降低了,這說明連接面受剪方向不同時(shí),孔邊的應(yīng)力是有差別的,孔長與力平行時(shí)孔邊的應(yīng)力要大,因此先行破壞。1.鐵墊板上部采用有螺栓扣件系統(tǒng),

由于鍛造產(chǎn)生并位于鎖緊部分的裂紋,應(yīng)能符合螺母機(jī)械和工作性能要求,還應(yīng)符合:貫穿頂部圓周的裂紋不應(yīng)多于兩條,其深度也不得超過0.05D,b延伸到螺孔內(nèi)的裂紋不應(yīng)超出扣完整螺紋,c在扣完整螺紋上的裂紋深度不應(yīng)超過0.5H,由于收口(壓扁)產(chǎn)生并位于鎖緊部分的裂紋,應(yīng)不允許,D螺紋公稱直徑;H1一螺紋實(shí)際牙高,H1=0.541P,P-螺距。

扣件組裝疲勞試驗(yàn)的荷載參數(shù),扣件組裝疲勞試驗(yàn)要同時(shí)模擬三個荷載參數(shù),即作用于扣件組裝的垂向力、橫向力和傾翻力矩。在以往試驗(yàn)中,扣件組裝疲勞試驗(yàn)用實(shí)物鋼軌進(jìn)行,在模擬扣件組裝承受的垂向力和橫向力時(shí),沒有模擬扣件組裝承受的傾翻力矩,往往因傾翻力矩過大而不能順利進(jìn)行試驗(yàn),或?yàn)榱耸箖A翻力矩減小而人為增大垂向力或降低橫向力。37、66型彈片軌道扣件系統(tǒng)

位于螺母支承面或底面和頂面上的裂紋,應(yīng)分別符合以下要求貫穿支承面的鍛造裂紋不應(yīng)多于兩條,其度也不得超過0.05D,b.延伸到螺孔內(nèi)的裂紋不應(yīng)超出扣完整螺紋,c.在扣完整螺紋上的裂紋深度不應(yīng)超過0.5H1,D一螺紋公稱直徑;H1一螺紋實(shí)際牙高,H1=0.541P;P螺距。