- 產品

- 供應

- 公司

- 新聞

|

|

||||||||||||||||||||||||||||

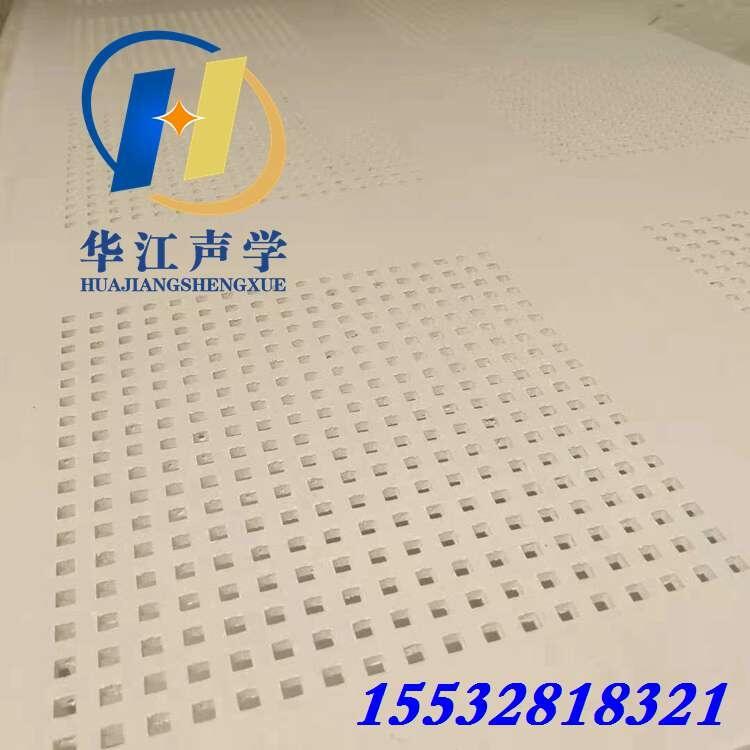

黑色礦棉板/吸音穿孔硅酸鈣板

生產提供各種隔音、吸音、減震材料,包括:隔音板、隔音氈、隔音棉、減震墊、水泥/石膏吸音板、聚酯纖維吸音板、隔音阻尼涂料、隔音窗、隔音門、無機纖維噴涂、減震吊鉤、減震器。

石膏板吊頂安裝方法以及其施工工藝介紹。

1.要根據zui初設計的標高,沿著墻體的周圍彈頂棚標高水平線。在這一步完成之后,沿著頂棚的標高水平線在墻體上畫出預裝龍骨位置的分檔線。

2.確定主龍骨吊桿的下端部分的標高,然后進行安裝主龍骨的預先操作。用膨脹螺絲將螺栓固定在結構頂棚上。

3.安裝主龍骨,主龍骨之間的距離要保

持在900-1200mm左右,而吊桿之間的間距也小于1200mm。兩個主龍骨之間的連接方式利用的是配套的龍吊件與吊桿。

4.在完成主龍骨的安裝后要安裝次龍骨,其間距要在500-600mm以內,采用的連接件是次掛件,直接與主龍骨相連。

5.要在頂棚吊桿、固定吊桿的鐵件以及封罩的前面板刷上一次防銹漆,防止后期由于潮濕等原因導致內部生銹。

6.安裝石膏板,石膏板與輕鋼骨架用自攻螺釘進行固定。直接安裝即可。

吸聲穿孔石膏板是吸聲穿孔紙面石膏板和吸聲穿孔裝飾石膏板的統稱,它是以建筑石膏為主要原料,摻入適量纖維增強材料和外加劑,與水混合,經強制攪拌作為芯材,澆注于兩層護面紙之間成型,經輥壓、切割、干燥后,由沖孔機沖打孔眼,再經切割,背面黏結背覆材料而成。

石膏板沖孔設備、礦棉板沖孔模具、硅酸鈣板沖孔機器、玻鎂板沖孔設備模具、吸音板沖孔模具、天花板沖孔模具、防風板沖孔模具

該設備效率高,比普通數控深喉沖床高6倍的產值,可加工板厚0.3-20mm.配套模具,可以加工寬度1600mm的板.也可以沖卷板詳詢:155-3281-8321,任經理.JD25,JDH25系列龍門沖床采用鋼板焊接機身,主要用于沖圓孔網,方孔網,防風網,音箱網,等篩網;防滑板,天花板,機場椅,裝飾板,石膏板,中纖板,電纜橋架的沖孔,可配上不同規格的模具,裝上齒條式送料器或滾輪式送料器,能大大的提高用戶的生

產效率。JDH25型龍門沖床安裝了組合式氣動摩擦離合器,動作靈敏;采用雙聯安全電磁閥,安全可靠;還可以配上RVS系列全電腦工業控制系統,嵌入式系統設計,32位ARM處理器,智能化控制,有效監控模具,收放料的運作,保證生產可靠運行。龍門沖床生產線具有自動化程度高,生產效率高,性能穩定,安全可靠等特點。天花板,石膏板,防風板沖孔模具,工程天花板成型模具,可沖制圖樣或孔徑多樣,達到金屬天花板方板或條扣板在裝飾使用時的美觀、隔音等效果。以下所列為常規制作,亦可以按客戶圖紙或樣板及設計師要求特制作。

不規則沖孔板亥姆霍茲共振吸收的特點是:只有在某些頻率上具有較大的吸聲系數。但是若在穿孔板背面敷設多孔材料以增加聲阻,可使吸收頻率加寬。如果安裝時把不規則沖孔板緊貼于墻板或樓板,穿孔板的吸聲特性就不能充分表現出來。所以在實際使用中,通常把不規則沖孔板安裝在zui外側,在穿孔板的背面粘貼上桑皮紙、玻纖布和微孔布等背覆材料,詳詢:155-3281-8321,任經理再在其內側布置玻璃棉、巖棉、礦棉等吸聲材料,而吸聲材料與墻板或樓板又留有一定空腔。以這種組合形成的結構可獲得理想的吸聲效果。因此,所謂穿孔石膏板的吸聲效果實際上是穿孔板材、背覆材料、吸聲材料和空腔共同體的綜合吸聲效果。由此可知,這種結構的吸聲特性取決于穿孔板材的厚度、穿孔的孔徑、孔間距、孔的排列方式、背覆材料、吸聲材料及空腔深度(即空氣層厚度)等,而與穿孔的孔形(如圓孔、方孔、菱形孔等)無關。

天花板,玻鎂板,石膏板,硅酸鈣板,1板沖孔模具,工程天花板成型模具,可沖制圖樣或孔徑多樣,達到金屬天花板方板或條扣板在裝飾使用時的美觀、隔音等效果。以下所列為常規制作,亦可以按客戶圖紙或樣板及設計師要求制作。常制圓孔徑:φ1.8孔—φ25孔,石膏板吊頂安裝方法以及其施工工藝介紹。

1.要根據zui初設計的標高,沿著墻體

的周圍彈頂棚標高水平線。在這一步完成之后,沿著頂棚的標高水平線在墻體上畫出預裝龍骨位置的分檔線。

2.確定主龍骨吊桿的下端部分的標高,然后進行安裝主龍骨的預先操作。用膨脹螺絲將螺栓固定在結構頂棚上。

3.安裝主龍骨,主龍骨之間的距離要保持在900-1200mm左右,而吊桿之間的間距也小于1200mm。兩個主龍骨之間的連接方式利用的是配套的龍吊件與吊桿。

4.在完成主龍骨的安裝后要安裝次龍骨,其間距要在500-600mm以內,采用的連接件是次掛件,直接與主龍骨相連。

5.要在頂棚吊桿、固定吊桿的鐵件以及封罩的前面板刷上一次防銹漆,防止后期由于潮濕等原因導致內部生銹。

6.安裝石膏板,石膏板與輕鋼骨架用自攻螺釘進行固定。直接安裝即可。

吸聲穿孔石膏板是吸聲穿孔紙面石膏板和吸聲穿孔裝飾石膏板的統稱,它是以建筑石膏為主要原料,摻入適量纖維增強材料和外加劑,與水混合,經強制攪拌作為芯材,澆注于兩層護面紙之間成型,經輥壓、切割、干燥后,由沖孔機沖打孔眼,再經切割,背面黏結背覆材料而成。