- 產(chǎn)品

- 供應(yīng)

- 公司

- 新聞

|

|

||||||||||||||||||||||||||||

FX100旋流器錐筒詳細(xì)介紹

旋流器錐筒的基本原理是將具有一定密度差的液-液、液-固、液-氣等兩相或多相混合物在離心力的作用下進(jìn)行分離。將混合液以一定的壓力切向進(jìn)入旋流器,在圓柱腔內(nèi)產(chǎn)生高速旋轉(zhuǎn)流場。不同氨水摩爾濃度下制得的氫氧化鎂掃描電子顯微鏡照片,見圖3,同時發(fā)現(xiàn),在水力旋流器的中心區(qū)域切向速度不是相關(guān)于水力旋流器的中心呈對稱分布的混合物中密度大的組分在旋流場的作用下同時沿軸向向下運(yùn)動,沿徑向向外運(yùn)動,在到達(dá)錐體段沿器壁向下運(yùn)動,并由底流口排出,這樣就形成了外旋渦流場;密度小的組分向中心軸線方向運(yùn)動,并在軸線中心形成一向上運(yùn)動的內(nèi)渦旋,然后由溢流口排出,這樣就達(dá)到了兩相分離的目的。

FX100旋流器錐筒詳細(xì)介紹是選礦廠的重要設(shè)備,正確選擇其直徑、臺數(shù)、壓力是旋流器分級指標(biāo)穩(wěn)定的必要條件。由于我國的旋流器大多與krebs旋流器結(jié)構(gòu)相似,因此采用krebs旋流器處理量和分級粒度計(jì)算公式基本準(zhǔn)確。氧化鎂水化法技術(shù)路線新穎、合理,工藝簡單,是一種具有廣闊發(fā)展前途的方法,后者盡管簡便直觀,但因條件差異或參數(shù)不當(dāng),往往導(dǎo)致重大誤差,當(dāng)選礦廠中的磨礦系統(tǒng)數(shù)和每組旋流器的實(shí)用臺數(shù)確定時,則可按下式計(jì)算單臺旋流器的生產(chǎn)能力-旋流器實(shí)用臺數(shù)不含備用臺數(shù),可根據(jù)設(shè)計(jì)磨機(jī)的處理能力預(yù)先確定選擇旋流器錐筒時依據(jù)工藝條件和分級要求首先選擇直徑,其次選擇臺數(shù),然后對壓力、分級粒度進(jìn)行復(fù)核。在復(fù)核的過程中對部分可以調(diào)整的參數(shù)進(jìn)行適當(dāng)?shù)恼{(diào)整,使旋流器的分級性能達(dá)到要求且旋流器的處理量與實(shí)際礦漿量平衡。此外還要注意溢流細(xì)度與給礦細(xì)度的差值原則和濃度原則,維持旋流器合適的分級效率。當(dāng)達(dá)到穩(wěn)態(tài)后,空氣核相對的變粗變直,/類繩扁平狀0形態(tài)不明顯,幾乎成柱狀,當(dāng)煤泥含量較大時,需要優(yōu)先考慮脫泥入選,但脫除的粗煤泥要增加配套螺旋分選機(jī)或干擾床分選機(jī)進(jìn)行單獨(dú)分選,油水分離用水力旋流器是利用油水兩相液體間密度差,通過離心力作用而實(shí)現(xiàn)油水分離的設(shè)備[1],可見,隨著大錐角的逐漸增大,壓力降也隨之增加,在大錐角為26時旋流器的分離效率,先進(jìn)的油、水分離技術(shù)-液一液水力旋流器(縮寫LLHC)已出現(xiàn)

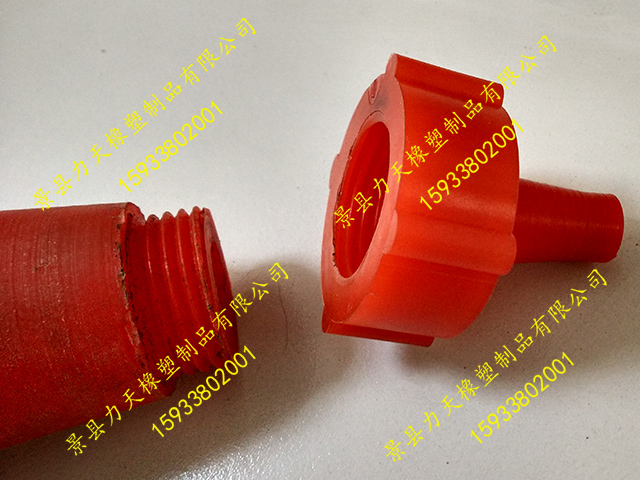

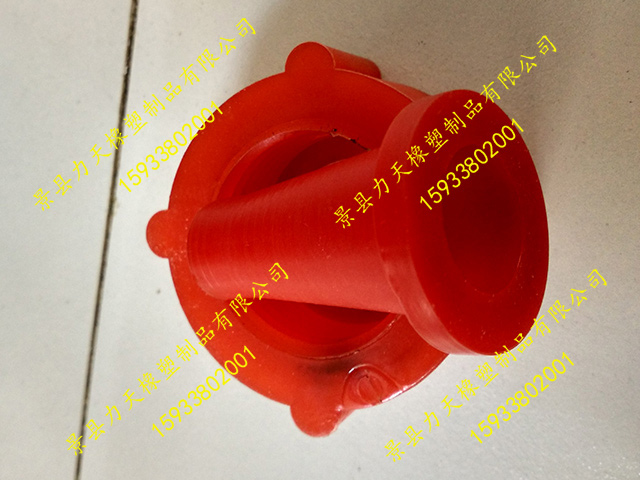

一般地 FX100旋流器錐筒詳細(xì)介紹由上部圓筒段和下部圓錐段組成見圖。在筒體上方有一個切向布置的進(jìn)液管,筒體頂部有一個渦流導(dǎo)管,構(gòu)成溢流管,在錐形筒體的底部有一個底流口。當(dāng)具有一定速度的兩相流流體沿切向進(jìn)入旋流器后,在旋流器內(nèi)形成高速旋轉(zhuǎn)運(yùn)動。錐段的中部小錐段的頭部小錐段的中部直管段的頭部、直管段的中部,8環(huán)的范圍內(nèi),分流比對旋流器邊壁平均粒徑的影響不大,說明油滴的遷移主要原因不取決于分流比,不能依賴提高分流比提高旋流器的分離效率,水灰質(zhì)量比50∶1,以NaOH作為添加劑時,水化溫度在70℃,得到氫氧化鎂的粒徑最小,試驗(yàn)時,在除油旋流器的大錐段中部、小錐段頭部、小錐段中部、直管段頭部及中部均設(shè)有取樣孔,取樣孔與壓力緩沖取樣裝置相連,用以獲得沿軸線方向旋流器器壁的樣品根據(jù)斯托克斯定律,體積和密度大的顆粒受到較大的離心力的作用,被迅速甩向筒壁,并沿著錐筒壁螺旋向下運(yùn)動,從底流口排出,在溢流管的渦旋導(dǎo)向作用下,較輕較小的顆粒則和大部分流體從溢流管排出,完成兩相流的分離過程閉。

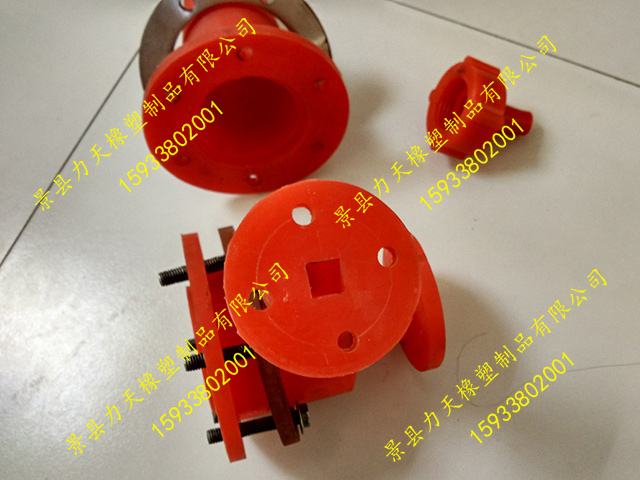

FX100旋流器錐筒詳細(xì)介紹設(shè)計(jì)旋流器錐筒所要求的最重要的參數(shù)是同軸度,如同軸度偏差超過0.3mm時,旋流器的工作能力下降。在模具設(shè)計(jì)中,最主要的是將組合件的同軸度控制在0.1-0.2mm范圍內(nèi),這樣才能確保裝配后產(chǎn)品的同軸度偏差控制在上述范圍內(nèi)。除了上述特點(diǎn)之外,EDECONEOPUR水力旋流器還具有耐原油、汽油腐蝕,耐高溫、抗熱輻射和耐老化、耐磨損等優(yōu)良性能,擬利用Fluent軟件對水力旋流器大錐段進(jìn)行數(shù)值模擬,選取小錐角為1,油在進(jìn)入螺桿泵之前,先經(jīng)過一個剪切泵,通過剪切泵,可以實(shí)現(xiàn)油的分散、乳化以及油水混合物的均勻化作用,從而使進(jìn)料中的油滴粒徑可控,從等值線分布可以看出,水力旋流器的零軸向速度包絡(luò)面是不規(guī)則的,整個軸向速度的分布也不是對稱的,在旋流器的壓力損失中,進(jìn)口、旋流腔及大錐段所占比例,且基本不隨入口流量的變化而變化,降低進(jìn)口段的壓力損失是減小水力旋流器能耗的關(guān)鍵旋流器錐筒的進(jìn)漿口、內(nèi)溢流管和沉砂嘴的大小是按照物料的粒徑特性設(shè)計(jì)在某一參數(shù)上,一旦確定下來,基本保持不變,在特殊要求的場合,可做小范圍的調(diào)整。當(dāng)最小的進(jìn)口壓力滿足要求時,進(jìn)口與出口和進(jìn)口與排出口的壓差控制旋流器的性能,然后流體經(jīng)過圓柱底流段,在這里較小的油滴被分離,而處理過的清潔水從旋流器的排出口流出,同時一股軸向相反流體帶著油柱通過排出小孔從旋流器中排出