- 產品

- 供應

- 公司

- 新聞

|

|

||||||||||||||||||||||||||||

大功率中頻逆變電阻焊機,電流輸出可達4萬安培 www.cn-ln.net

大功率中頻電阻焊機

一、鍍鋅板焊接本身存在的問題:

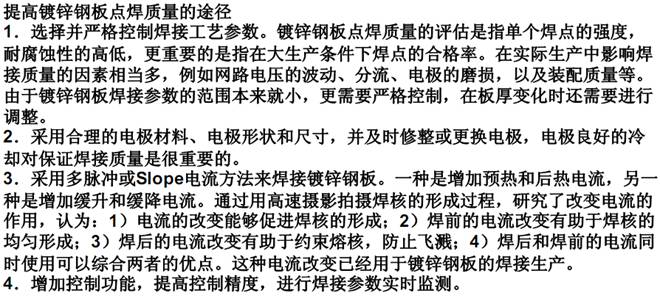

1.適用的焊接參數范圍較小,由于接觸面上存在低電阻率、低硬度、低熔點的鋅層,使接觸電阻減小,電流場分布不均勻,影響了熔核的形成和大小。左圖為鍍鋅板點焊時的電流分布。

2.電極壽命縮短,由于鋅層熔點較低,表面易燒損,沾污電極后在電極表面形成合金,易過熱變形,降低電極壽命。

3.容易產生焊接噴濺,影響焊點質量的穩定性。

4.熔核內易出現裂紋、氣孔或軟化組織。在鍍鋅鋼板點焊過程中,由于焊接規范不合理,會使接頭中殘留部分鋅及鋅鐵合金在熔核結晶過程中,可能會形成細小裂紋或氣孔,殘留鋅較多時還會形成軟化組織。

二、

在鍍鋅板的點焊研究中,電極材料是一個注目的焦點,研究主要集中在現有電極與鍍層之間的相互作用特點分析, 以及開發新的電極材料。國外鍍鋅板點焊用電極材料主要有Cu— Cr(0.8%Cr) 、Cu— Zr(0.15%Zr)、Cu— Cr— Zr ,以及含Al3O2 粒子的彌散強化銅(簡稱DSC)。國內研究大都是通過試驗研究上述幾種材質電極的使用性能,大量實驗證明,在焊接條件不太理想的情況下,無論是價格較便宜的Cu— Cr、Cu— Zr 合金電極,還是較貴的DSC 電極,其使用情況相近,但工廠經驗表明,在實際生產的某些情況下,使用DSC 20 級合金電極時,電極粘著性減小。至于電極的形狀及端面尺寸方面,圓錐臺形被認為是最好。另外大量的點焊試驗表明,電極在焊接過程中其表面溫度比焊接普通鋼板時有顯著提高。因此,電極的冷卻十分重要,冷卻水流必須充分,保證電極接近室溫,這樣才能將電極與鍍層的合金反應減至最小,并防止因電極軟化而產生的“凸起”或電極脹大。

鍍鋅板焊接點焊機的選擇——中頻逆變直流點焊機

三、工頻焊機與中頻焊機的參數對比

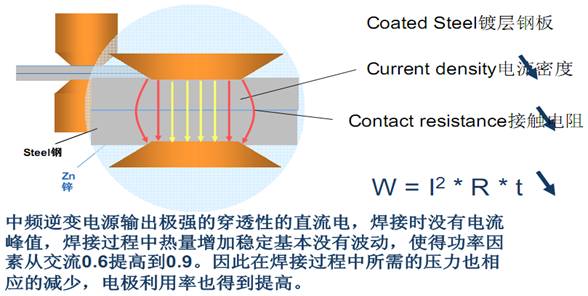

1. 中頻焊機焊接電流接近完全直流,由于沒有明顯的峰值電流,熔核尺寸穩定擴大,幾乎沒有飛濺,焊接質量穩定、熱效率高。與工頻焊機相比,中頻焊機焊接電流可降低40%,電極使用壽命大大延長。

2. 中頻焊機變壓器重量和體積小,輸入功率低,便于采用連變壓器式焊鉗。當運用于機器人點焊操作時,可使機器人的負荷減輕,而工頻焊機在自動線上運用時則需要負載能力更強的機器人。

3. 中頻焊機的響應速度是工頻焊機的20倍,電流能夠更快地達到設定值,更準確地分析參數,焊接質量控制更精確。

4. 中頻焊機三相負荷均衡,功率因數高(0.9左右),節能。而兩相工頻焊機,工作時很難保證相電壓之間的均衡,功率因數低(0.6左右),三相工頻焊機則很難實現恒流輸出。

5. 中頻焊機適用多種材料及異種金屬的焊接,如鋁合金、不銹鋼、高強度鋼板等材料。另外,對于鍍鋅板和普通多層板的焊接,其焊接質量也遠高于工頻焊機的焊接質量。而工頻焊機只適應焊接性能好的材料,如低碳鋼板。

從綜合性能來看,中頻焊機運行的能源成本比工頻焊機節約近1/3,適合自動線運用,控制智能化程度高,適應材料范圍廣,符合汽車安全性要求增高和新材料焊接發展的方向,在汽車行業會有越來越廣泛的應用。

|

項目(單位) \ 型號

|

LND-400

|

LND-800

|

||

|

輸入電源

|

V

|

3φ380

|

3φ380

|

|

|

額定容量(負載持續率50%)

|

V

|

50

|

100

|

|

|

逆變頻率

|

Hz

|

1000

|

1000

|

|

|

次級空載電壓

|

V

|

8.4

|

9

|

|

|

次級電流

|

連續電流

|

kA

|

4.2

|

8.5

|

|

最大電流

|

kA

|

18

|

28

|

|

|

臂伸尺寸

|

mm

|

220X460

|

250X450

|

|

|

最大加壓力

|

N

|

6000

|

10000

|

|

|

電極行程

|

mm

|

60

|

100

|

|

|

冷卻水量

|

L/min

|

20

|

25

|

|

|

焊接能力

|

mm3

|

碳鋼:2.5+2.5

鋁 :1+1 |

碳鋼:4+4

鋁 :2+2 |

|

|

外形尺寸

(W*D*H) |

主機

|

|

1064X835X1672

|

1220X895X1895

|

|

電氣箱

|

|

500X1280X285

|

500X1280X285

|

|

|

重量

|

kg

|

420

|

530

|

|

更多信息請點擊以下鏈接: