引言:高光材料的“精準手術”

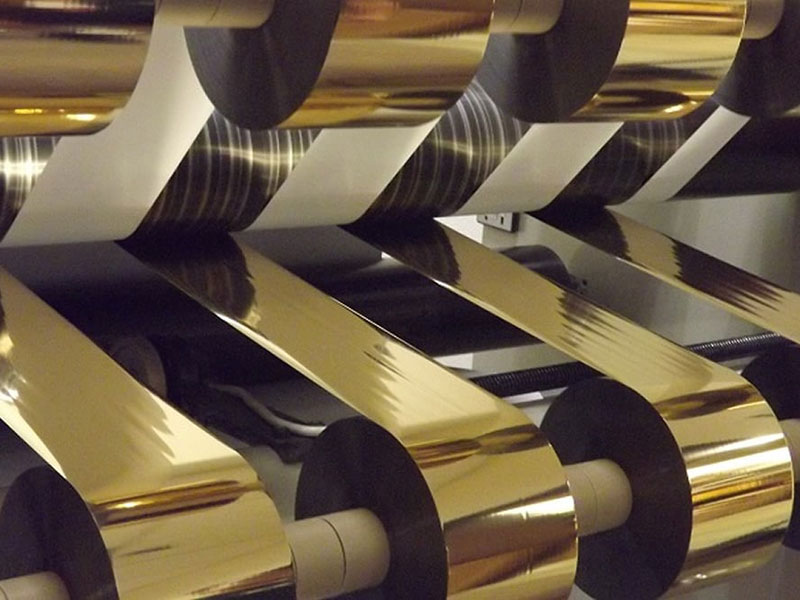

在包裝印刷、標簽制造和裝飾材料行業,燙金箔以其獨特的金屬光澤和奢華質感,成為提升產品檔次的關鍵元素。而燙金箔分切機,就像一位進行精密手術的醫生,需要將寬幅原箔分切成客戶指定的寬度,同時確保邊緣平整、收卷整齊。然而,在實際生產過程中,這臺“手術臺”卻頻頻面臨可靠性的考驗。

一、用戶反饋中的五大核心挑戰

根據對多家印刷企業設備主管和技術人員的深度訪談,我們整理出燙金箔分切機最常遇到的可靠性問題:

1. 分切精度不穩定

? 現象:同一批次產品,前后段分切寬度出現微米級偏差

? 影響:燙金工序中容易出現露白或重疊,尤其對精細圖案和窄版燙金影響顯著

? 一位廣東包裝廠技術主管直言:“我們做奢侈品包裝,0.1mm的誤差客戶都會退貨。機器運行三小時后,精度開始‘漂移’,必須頻繁停機調整。”

2. 收卷張力控制難題

? 痛點:金箔材質薄而脆,張力稍大即斷裂,稍松則起皺

? 用戶反饋:“鋁箔層和離型層的結合力有限,張力控制系統如果不‘聰明’,廢品率能超過5%”

3. 邊緣毛刺與碎屑問題

? 現場描述:分切刀使用一段時間后,切口產生微量金屬碎屑,這些碎屑會轉移到箔面,造成后續燙金瑕疵

? 上海某標簽制造商分享:“清理這些碎屑需要停機,但更頭疼的是附著在金箔上的微小顆粒,要到燙金工序才被發現,造成整卷材料報廢。”

4. 設備適應性不足

? 現狀:不同品牌、不同基材的金箔(如滌綸膜、牛皮紙基箔)物理特性差異大

? 用戶痛點:“換一種金箔就要重新調試半天,參數設置幾乎靠老師傅的經驗和‘感覺’”

5. 關鍵部件壽命短

? 高損耗部件:分切刀、糾偏傳感器、張力檢測輥

? 成本核算:“刀片每8小時就需要檢查更換,一年刀具成本就高達十幾萬,還不算停機損失。”

二、根源剖析:為何這些挑戰持續存在?

材料特性的極端性

燙金箔是復合薄膜材料,通常由離型層、顏色層、鍍鋁層和膠水層組成,厚度僅12-25微米。這種“嬌貴”的特性使其對分切過程極為敏感。

技術傳承的斷層

資深操作技師的經驗難以數字化、標準化傳承。許多企業反映:“老師傅調出來的機器就是順,但他們退休后,問題就集中爆發。”

設備的“過度通用化”設計

多數分切機為適應多種薄膜材料設計,在燙金箔這一特殊材料上缺乏針對性優化。“什么都能切,但切什么都做不到極致。”

三、行業智慧:來自一線用戶的有效對策

1. 精度維持:溫度補償與實時監控

? 成功案例:蘇州一家企業加裝了環境溫度補償系統,解決金屬部件熱膨脹導致的精度漂移

? 方案:激光測寬儀+閉環反饋系統,實時調整刀座位置,將精度波動控制在±0.05mm內

2. 張力控制:從“設定值”到“自適應模型”

? 創新實踐:某臺資企業開發了基于材料特性的張力曲線模型庫

? 操作:輸入金箔品牌、型號、寬度,系統自動匹配最佳張力曲線,換料調試時間縮短70%

3. 切刀管理:從“定期更換”到“狀態監控”

? 用戶創新:在刀座加裝振動傳感器,通過頻譜分析預測刀片磨損狀態

? 成效:刀片利用率提升30%,意外停機減少80%

4. 碎屑控制:多級清潔與靜電消除

? 實用方案:無錫某公司設計了三道清潔工序——毛刷初清、離子風除塵、微粘輥終清

? 關鍵:在分切后立即清潔,避免碎屑二次附著

5. 知識數字化:建立企業專屬參數數據庫

? 管理升級:大型印刷集團建立“材料-設備參數”數據庫

? 價值:新員工也能快速調出成熟參數,企業不再依賴個人經驗

四、未來展望:下一代燙金箔分切機的關鍵進化

1. 材料智能感知系統

設備將集成近紅外光譜或激光干涉儀,在放卷時自動識別材料特性并匹配分切參數。

2. 預測性維護平臺

基于物聯網的實時監測,通過AI算法預測軸承、刀具等部件的剩余壽命,提前預警。

3. 模塊化專用化設計

針對燙金箔特性優化的專用機型將成為趨勢,在導輥表面處理、靜電消除等方面進行深度定制。

4. 數字孿生技術的應用

建立虛擬調試環境,新金箔材料可在數字系統中先行測試,降低實物調試風險。

結語:從“能用”到“可靠”,通向“智能精準”的旅程

燙金箔分切機的可靠性提升,本質上是精密機械、材料科學和數字技術的深度融合。用戶的真實反饋不再僅僅是“抱怨清單”,而是設備迭代升級最寶貴的需求指南。

“過去我們追求機器‘能用’,現在要求‘穩定可靠’,未來必須‘智能精準’。”一位從業二十年的生產總監這樣總結道。每一次分切精度的微米級提升,每一次廢品率的百分比下降,背后都是中國制造從規模化向高質量轉型的堅實腳步。

當設備制造商與終端用戶形成緊密的反饋-改進閉環,當老師傅的經驗被轉化為可復制的算法,當每一臺分切機都成為會學習、能適應的智能系統——燙金箔上那道完美的切邊,將不只是產品的分界線,更是行業進步的量度尺。