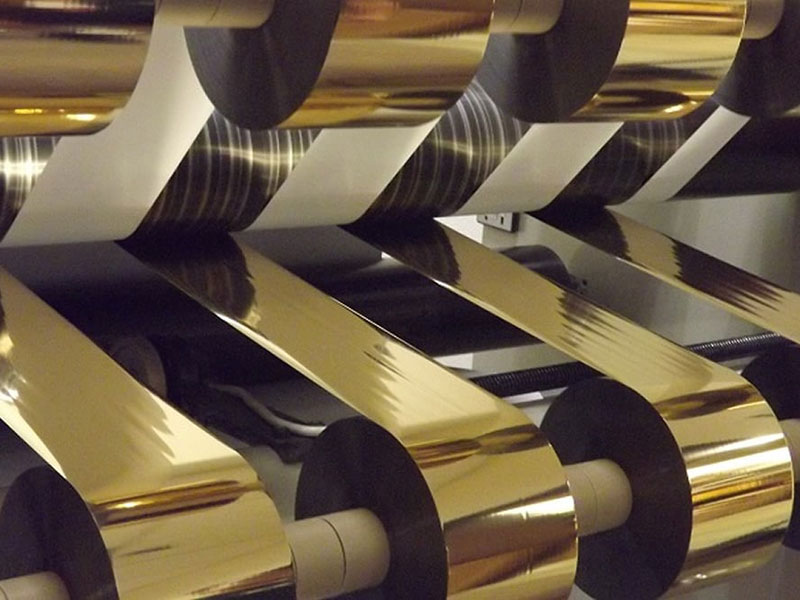

在包裝印刷車間里,一臺燙金箔分切機正以每分鐘200米的速度運轉,金屬箔帶如液態黃金般平滑穿過刀具系統。突然,監控屏上跳出一個異常參數——張力波動0.5%。操作員尚未察覺任何問題,機器已自動調整補償,避免了價值數萬元的材料浪費。這個微小的瞬間,揭示了現代燙金箔分切機可靠性設計的精髓:在問題發生之前預見并解決它。

張力控制的毫米級精度:可靠性第一道防線

燙金箔的厚度可薄至12微米,僅為人類頭發直徑的六分之一。在這種極限薄度下作業,張力控制成為可靠性的生命線。傳統分切機依賴機械阻尼器,而新一代設備采用全閉環張力控制系統,通過多段獨立控制的磁粉制動器與高靈敏度張力傳感器聯動,實現±0.5%的張力穩定性。

更精妙的是自適應張力算法,它能根據箔卷直徑變化實時計算最佳張力曲線。當卷徑從初始的600毫米減小到76毫米芯軸時,系統不是簡單線性降低張力,而是遵循一條經過精密計算的指數曲線,避免內層受壓變形。這種“感知-計算-調整”的智能循環,將斷箔率從行業平均的每萬米1.2次降低到0.1次以下。

刀具系統的納米級進化:從消耗品到長壽核心

分切機的刀片壽命曾是行業痛點,每切割200千米就需要更換。如今的刀具系統通過三維立體設計哲學徹底改變了這一局面。

上刀與底刀的配合不再滿足于傳統角度匹配,而是引入了“微觀曲面互補”概念。通過有限元分析模擬切割時箔材的應力分布,工程師設計出獨特的刃口微弧度,使切割過程從“擠壓撕裂”轉變為“引導分離”,刀具壽命提升300%。更關鍵的是刀座的熱平衡設計,通過內置循環冷卻通道和溫度補償模塊,即使連續運轉72小時,刀片溫度也保持在25±2℃的優化區間。

振動抑制的隱藏科學:消除不可見的可靠性殺手

分切機高速運轉時產生的微小振動是精度隱形殺手。最新設計采用“主動振動抑制系統”,在設備關鍵位置布置壓電加速度傳感器,實時監測振動頻譜。當檢測到特定頻率的共振前兆時,系統通過調節不同位置的主動阻尼器剛度,改變整機振動模態,將振幅控制在50微米以內。

這種技術最巧妙的應用是在換卷過程中。傳統設備在加速到工作速度時會產生持續數秒的振動,現在通過預設的加速度曲線平滑過渡,使機器“溫柔”地達到全速,避免對精密部件造成沖擊損傷。

智能化預警:從定期維護到預測性干預

可靠性設計的最高境界是讓機器具備“自知之明”。現代分切機搭載的健康管理系統,通過分析500多個傳感器的實時數據,能夠預測92%以上的潛在故障。

例如,通過監測主傳動軸承的聲紋特征變化,系統可在其出現可察覺異常前150小時發出更換預警;通過分析液壓系統壓力波動模式,能夠提前識別密封件老化趨勢。這些預測能力不是簡單的閾值報警,而是基于機器學習模型對設備“行為模式”的深度理解。

模塊化架構:可維護性設計的革命

當設備需要維護時,傳統分切機可能需要數小時拆卸。模塊化設計改變了這一局面,關鍵功能單元如張力控制模塊、刀具模塊、糾偏模塊均采用快速接口設計,更換時間縮短70%。更值得稱道的是“免工具維護”理念,大多數日常維護操作無需任何專用工具,顯著降低對技術人員專業水平的依賴,提升設備整體可用性。

材料科學的隱形貢獻

設備可靠性的基礎往往隱藏在材料選擇中。現代分切機中,與箔材接觸的輥輪表面采用特殊陶瓷涂層,硬度達到HRC85以上,耐磨性是傳統鍍鉻表面的8倍;關鍵結構件采用航空級鋁合金,通過拓撲優化設計,在減輕35%重量的同時提高20%剛度;傳動部件應用自潤滑復合材料,實現10000小時免維護運行。

在浙江一家大型包裝企業,經過全面可靠性升級的分切機連續運行18個月無需大修,設備綜合效率從68%提升至92%,產品不良率下降至萬分之零點三。這些數字背后,是每一個設計細節的極致追求。

燙金箔分切機的可靠性提升之路,實際上是中國制造業從“能用”到“好用”再到“卓越”的微觀縮影。它不再只是切割材料的工具,而是融合了精密機械、智能控制、材料科學和數據分析的復雜系統。在這個過程中,最核心的轉變是從“解決問題”到“預防問題”的設計哲學變革——最好的故障處理,是讓故障根本沒有機會發生。

隨著數字孿生、人工智能預測等新技術融入,未來的分切機將不僅是生產設備,更是持續進化的智能實體。當機器學會理解材料特性、適應環境變化、優化自身性能時,可靠性將不再是一個靜態指標,而成為設備與生產過程共同成長的生命力象征。