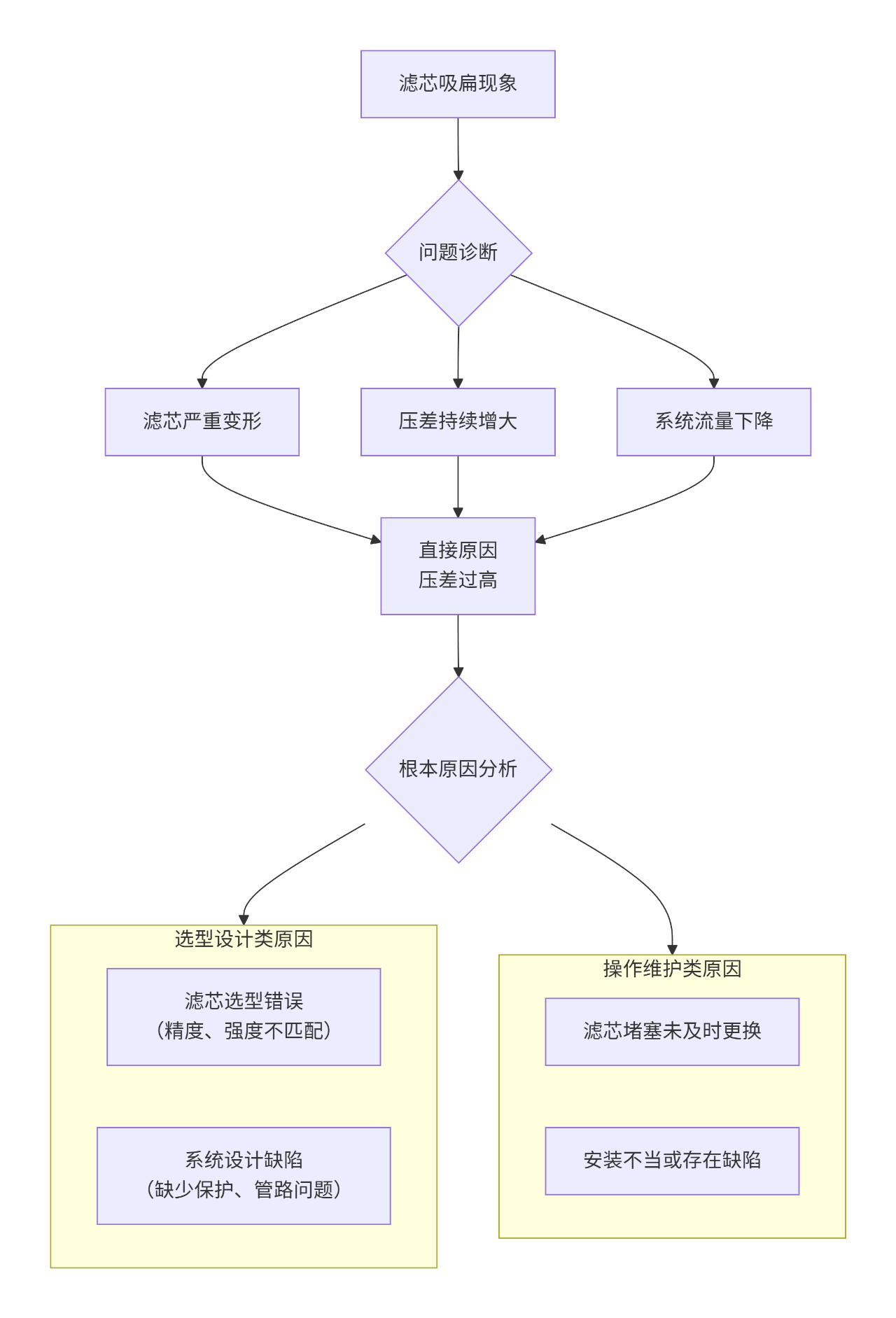

?? 吸扁現象的根本原因分析

基于診斷,吸扁問題主要源于以下三個方面:

-

選型錯誤:這是最核心的原因。

-

精度與強度不匹配:選擇過濾精度過高的濾芯,其流動阻力更大,在相同工況下更容易因壓差過大而變形。并非所有不銹鋼濾芯都絕對可靠,如果工作壓力超過其設計抗壓能力,同樣會被吸扁。

-

材質與結構缺陷:劣質濾芯的骨架厚度可能不足。此外,橡膠密封圈的材質不佳、缺乏彈性,也會影響密封和減震效果。

-

系統設計與配置問題:

-

缺乏預處理與保護:若系統未設置前置粗濾裝置,大量污染物會直接沖擊主濾芯,加速其堵塞和壓差上升。

-

管路與工況不匹配:進、出油管路設計不當,或系統的壓力、流量波動過大(尤其在設備啟動瞬間),都可能對濾芯造成瞬時沖擊。

-

操作與維護不當:

-

未能及時更換:濾芯嚴重堵塞是導致壓差激增的直接原因。例如在保安過濾中,當進出口壓差達到0.1MPa時就必須更換濾芯。

-

安裝錯誤:濾芯安裝不到位、未固定牢固或密封圈錯位,會在工作時因振動或受力不均導致結構損壞。

??? 綜合性防吸扁解決方案

要筑牢防護屏障,需要從以下四個環節系統性地解決問題:

| 環節 | 核心措施 | 具體操作與標準 |

| 精準選型 | 按需匹配精度 | 在滿足工藝要求下,優先選擇精度適中的濾芯,避免盲目求高。 |

|

|

確保結構強度 | 關注骨架厚度(如≥0.8mm)、密封圈材質(推薦丁晴橡膠)等細節。對于高壓、高脈沖工況,必須選用帶加強骨架(如不銹鋼網)的濾芯 |

| 優化設計 | 增設預過濾 | 在主濾芯前加裝粗濾器(如濾網、旋風分離器),攔截大顆粒雜質。 |

|

|

系統壓力平衡 | 在系統中合理配置減壓閥、旁通閥,防止壓力尖峰。確保進出油管路通暢,避免形成局部真空或過大的背壓。 |

| 實時監測 | 監控關鍵參數 | 在濾芯進出口安裝壓力表或壓差傳感器。建立預警機制,例如壓差達到制造商推薦值的70-80% 時預警。 |

| 規范維護 | 嚴格執行更換周期 | 不僅按時更換,更應以壓差作為更換的首要依據。更換時,確保新濾芯安裝牢固、密封圈完好。 |

|

|

規范操作流程 | 設備啟動前,確保系統(尤其是液壓系統)充分排氣,避免氣蝕和壓力沖擊。 |

?? 前沿技術與選型參考

了解行業前沿技術,有助于做出更優的長期決策:

-

增強結構設計:例如“剛性可再生吸附功能性夾層濾芯”,其雙層剛性過濾體通過高溫燒結成型,內部填充活性炭,結構強度高。還有采用“陷窩折褶紋設計”的納米濾筒,能將過濾面積擴展至傳統的1.8倍,提升納污能力。

-

先進過濾材料:如聚醚砜(PES) 與納米材料(如Ag@BiOCl)復合制成的超濾膜,兼具高強度和抗污染特性。納米纖維覆膜濾材(如經PTFE覆膜處理)也能在保持高效率的同時降低阻力。

-

品牌解決方案參考:對于壓縮機、真空泵等高壓差、高振動環境,可以關注像MANN-FILTER等品牌提供的專用濾芯,它們通常在設計上特別考慮了抗壓與耐久性。