力鑫特鋼超低排放管控治一體化項目于2024年1月開始啟動,在項目推進過程中,九九智能環保與力鑫特鋼始終保持緊密協調與深度配合,從方案設計到落地實施的每一個環節都精益求精,最終確保項目高效、高質量完成。

項目背景

安徽省力鑫特鋼有限公司(以下簡稱力鑫特鋼)成立于2011年11月,是一家以普碳廢鋼為原料,生產普碳連鑄坯等中間產品為主的短流程鋼鐵企業,主要生產設備包括70t電爐1座、70tLF爐2座、1條50萬噸棒材生產線。

本項目針對力鑫特鋼生產工序,主要包括廢鋼工序、煉鋼工序、軋鋼工序、鋼渣處理工序及其他公輔設備進行優化升級,根據超低排放《意見》中關于無組織超低排放相關要求,幫助力鑫特鋼建設有組織DCS數采系統、建立低排放監測監控體系、進行無組織粉塵治理,建設超低排放清潔運輸管控系統及超低排放環保集中管控平臺,幫助力鑫特鋼實現環保生產現場及集中管控的過程自證、完成超低排放目標,滿足環保要求。

超低排放改造措施

九九智能環保在對力鑫特鋼項目進行實地踏勘后,充分結合企業的實際需求和現場具體情況,量身定制了一系列科學合理的改造措施,具體如下:

1、有組織DCS數據采集

力鑫特鋼現場共有1個主要排放口,安裝有煙氣排放連續監測系統(CEMS)根據相關政策文件和超低排放評估監測核查要求,針對力鑫特鋼1套主要排放口對應的廢氣治理設施新增配套DCS環保數采系統,將治理設施相關運行參數、CEMS在線監測數據,以及反映生產負荷和設備啟停的主要生產工藝參數集中管理,任意參數曲線能夠組合至同一個界面中查看,并具備保存五年以上歷史數據的能力。

2、無組織生產、治理設備數據采集

針對力鑫特鋼一般排口對應的生產設備數據采集,九九將對應的治理設施、計劃新增的TSP監測儀的相關記錄進行整合;無組織生產、治理設備的數據采集點位,分別在煉鋼、軋鋼等現場電氣控制室進行控制,通過有組織DCS數采系統以及新增其他數采設備對無組織排放對應的生產設備與治理(除塵)設備PLC進行數據采集并接入管控平臺,實現相關記錄運行參數中任意參數曲線可以組合至同一個界面中查看,儲存能力滿足1年的相關要求。

3、無組織粉塵監測

結合力鑫特鋼的現場情況及工藝,九九為其進行合理布置11套TSP監測儀、11套空氣質量監測微站、32套高清視頻等檢測設備對力鑫特鋼的廠區、主要道路口進行空氣質量實時監測,監測設備與中控室的通訊優先采用無線連接,信號弱地方采用有線傳輸,幫助企業實時掌握廠區排放情況。

4、無組織粉塵治理

根據力鑫特鋼現場料棚、廢鋼車間、煉鋼車間、物料存儲及上料區域出口等物料及粉塵特點,九九智能環保分別采用了霧炮除塵、干霧抑塵、工程洗車機清洗等除塵措施,有效治理污染源。

5、建設智能控制平臺

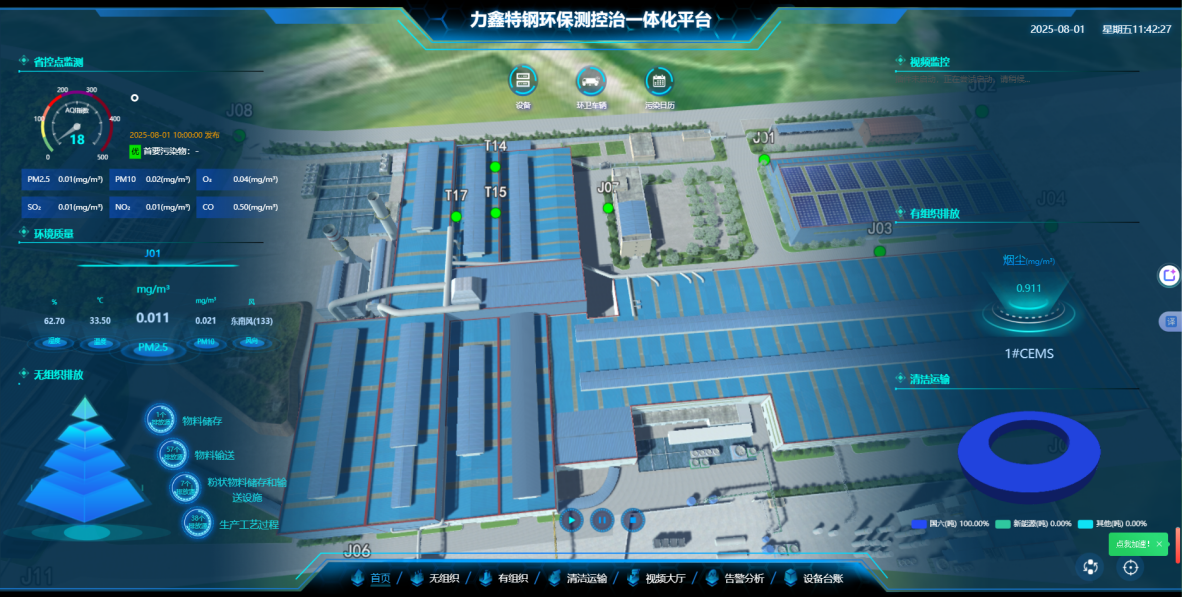

為了能及時了解并掌握廠區內主要易產塵點污染排放情況,提高環境管理水平,九九幫助力鑫建立系統化的超低排放管控治一體化平臺,平臺由智能平臺軟件部署在企業本地化服務器上,并通過傳輸網絡與無組織排放監測設備、有組織在線監測設備、視頻監控設備、DCS環保數采系統、門禁系統對接,實現污染排放的產生、治理、監測的全過程記錄和管控。

通過此次改造,力鑫特鋼的各生產工序環保性能得到顯著提升,企業噸鋼顆粒物排放量成功降至0.18kg,不僅達到了國家超低排放標準要求,更彰顯了其在節能減排、綠色發展方面的堅定決心與實際成效。

本次項目的成功,既是力鑫特鋼踐行“雙碳”目標、履行社會責任的具體體現,也展現了九九智能環保在工業環保領域的專業技術實力,為鋼鐵行業超低排放改造提供了可借鑒的實踐范例,推動了整個行業向綠色、低碳、可持續的方向發展。