擴(kuò)散焊(DFW)是將緊密接觸的焊件置于真空或氣體保護(hù)氣氛中,并在一定溫度和壓力下保持一段時(shí)間, 使接觸界面之間的原子相互擴(kuò)散而實(shí)現(xiàn)可靠連接的一種固相焊接方法。

01

擴(kuò)散焊原理

擴(kuò)散焊時(shí),把兩個(gè)或兩個(gè)以上的焊件緊壓在一起,置于真空或保護(hù)氣氛中,加熱至母材熔點(diǎn)以下某個(gè)溫度,然后對(duì)其施加壓力,使其表面的氧化膜破碎。

表面微觀凸起處發(fā)生塑性變形和高溫蠕變而達(dá)到緊密接觸,激活界面原子之間的擴(kuò)散,在若干微小區(qū)域出現(xiàn)界面間的結(jié)合。

再經(jīng)過一定時(shí)間的保溫,這些區(qū)域進(jìn)一步通過原子相互擴(kuò)散不斷擴(kuò)大。當(dāng)整個(gè)連接界面均形成金屬鍵結(jié)合時(shí),則完成了擴(kuò)散焊接過程。

02

擴(kuò)散焊過程

擴(kuò)散焊焊縫的形成過程可分為以下三個(gè)階段:

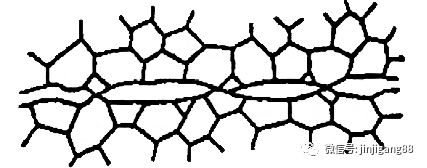

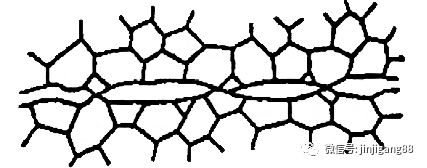

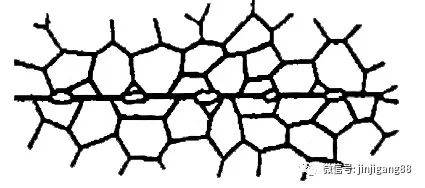

第一階段是變形和交界面形成接觸點(diǎn)(屈服和蠕變)——塑形變形,壓力持續(xù)——接觸面積增大,晶料間連接;

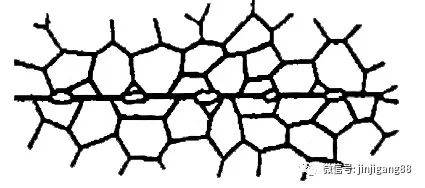

第二階段是晶界遷移,微孔的收縮和消除;

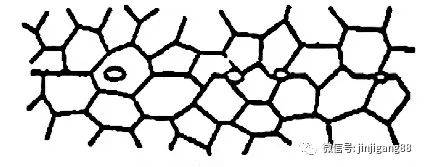

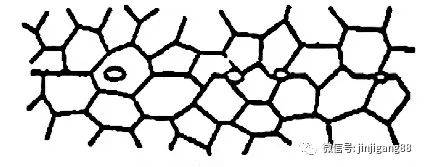

第三個(gè)階段是體積擴(kuò)散,微孔消除和界面消失;

擴(kuò)散焊接過程的三個(gè)階段并沒有明確的界限,而是相互交叉進(jìn)行的,甚至有局部重疊,很難準(zhǔn)確確定其開始與終止時(shí)間。

焊接區(qū)域經(jīng)蠕變、擴(kuò)散、再結(jié)晶等過程而最終形成固態(tài)冶金結(jié)合,可以形成固溶體及共晶體,有時(shí)也可能生成金屬間化合物,從而形成可靠的擴(kuò)散焊。

03

擴(kuò)散焊分類

根據(jù)被焊材料的組合方式和加壓方式的不同,擴(kuò)散焊可以分成:同種材料的擴(kuò)散焊、異種材料的擴(kuò)散焊、加中間層的擴(kuò)散焊、固相擴(kuò)散焊和液相擴(kuò)散焊等。

1、同種材料擴(kuò)散焊

加中間層的兩同種金屬直接接觸的擴(kuò)散焊。這種類型的擴(kuò)散焊,一般要求待焊表面制備質(zhì)量較高,焊接時(shí)要求施加較大的壓力,焊后接頭的成分、組織與母材基本一致。

2、異種材料擴(kuò)散焊

異種金屬或金屬與陶瓷、石墨等非會(huì)屬的擴(kuò)散焊。

1)膨脹系數(shù)不同—結(jié)合面上出現(xiàn)熱應(yīng)力;

2)冶金反應(yīng)—低熔點(diǎn)共晶組織或脆性金屬間化合物;

3)擴(kuò)散焊系數(shù)不同—形成擴(kuò)散焊孔洞;

4)電化學(xué)性能不同—出現(xiàn)電化學(xué)腐蝕;

3、加中間層擴(kuò)散焊

當(dāng)用上述兩種方法難以焊接或效果較差時(shí),可在被焊材料之間加入一層金屬或合金(稱為中間層),這樣就可以焊接很多難焊的或冶金上不相容的異種材料,可以焊接熔點(diǎn)很高的同種材料。

4、固相擴(kuò)散焊

焊接過程中母材和中間層均不發(fā)生熔化或產(chǎn)生液相的擴(kuò)散焊方法。

5、液相擴(kuò)散焊

指在擴(kuò)散焊過程中接縫區(qū)短時(shí)出現(xiàn)微量液相的擴(kuò)散焊方法,有助于改善擴(kuò)散焊表面接觸情況,允許使用較低的擴(kuò)散焊壓力。

04

擴(kuò)散焊優(yōu)點(diǎn)

隨著擴(kuò)散焊機(jī)被越來(lái)越多的客戶朋友們所選用,那么它有哪些優(yōu)點(diǎn)呢?聽聽金吉港家人怎么說(shuō):

1、擴(kuò)散焊時(shí)因基體不過熱、不熔化,可以在不降低焊件性能的情況下焊接幾乎所有的金屬或非金屬;

2、擴(kuò)散焊接頭質(zhì)量好,其顯微組織和性能與母材接近或相同,在焊縫中不存在熔化焊缺陷,也不存在過熱組織和熱影響;

3、焊件精度高、變形小;

4、可以焊接大斷面的接頭;

5、可以焊接結(jié)構(gòu)復(fù)雜、接頭不易接近及厚度相差較大的工件;

6、可以對(duì)組裝件中幾個(gè)接頭同時(shí)焊接。

05

擴(kuò)散焊缺點(diǎn)

做最誠(chéng)實(shí)的焊接人—下面由金吉港帶大家了解下目前擴(kuò)散焊存大的不可忽視的缺點(diǎn)!

1、焊件表面的制備和裝配質(zhì)量的要求較高,特別對(duì)接合表面要求嚴(yán)格。

2、焊接熱循環(huán)時(shí)間長(zhǎng),生產(chǎn)率低。每次焊接快則幾分鐘,慢則幾十小時(shí)。對(duì)某些金屬會(huì)引起晶粒長(zhǎng)大。

3、設(shè)備一次性投資較大,且焊接工件的尺寸受到設(shè)備的限制,無(wú)法進(jìn)行連續(xù)式批量生產(chǎn)。

4、接頭連接質(zhì)量的無(wú)損檢測(cè)手段尚不完善。

06

應(yīng)用領(lǐng)域

擴(kuò)散焊應(yīng)用領(lǐng)域:

擴(kuò)散焊特別適用于要求真空密封,要求接頭與母材等強(qiáng)度,要求無(wú)變形的小零件。它是制造真空密封、耐熱、耐振和不變形接頭的唯一方法,因此在航空航天、電子和核工業(yè)生產(chǎn)中得到廣泛的應(yīng)用。

在電真空設(shè)備中金屬與非金屬的焊接,切削刀具中硬質(zhì)合金、陶瓷、高速鋼與碳鋼的焊接,都有采用擴(kuò)散焊接的方法。

【金吉港高分子擴(kuò)散焊鋁焊機(jī)】

01

擴(kuò)散焊原理

擴(kuò)散焊時(shí),把兩個(gè)或兩個(gè)以上的焊件緊壓在一起,置于真空或保護(hù)氣氛中,加熱至母材熔點(diǎn)以下某個(gè)溫度,然后對(duì)其施加壓力,使其表面的氧化膜破碎。

表面微觀凸起處發(fā)生塑性變形和高溫蠕變而達(dá)到緊密接觸,激活界面原子之間的擴(kuò)散,在若干微小區(qū)域出現(xiàn)界面間的結(jié)合。

再經(jīng)過一定時(shí)間的保溫,這些區(qū)域進(jìn)一步通過原子相互擴(kuò)散不斷擴(kuò)大。當(dāng)整個(gè)連接界面均形成金屬鍵結(jié)合時(shí),則完成了擴(kuò)散焊接過程。

02

擴(kuò)散焊過程

擴(kuò)散焊焊縫的形成過程可分為以下三個(gè)階段:

第一階段是變形和交界面形成接觸點(diǎn)(屈服和蠕變)——塑形變形,壓力持續(xù)——接觸面積增大,晶料間連接;

第二階段是晶界遷移,微孔的收縮和消除;

第三個(gè)階段是體積擴(kuò)散,微孔消除和界面消失;

擴(kuò)散焊接過程的三個(gè)階段并沒有明確的界限,而是相互交叉進(jìn)行的,甚至有局部重疊,很難準(zhǔn)確確定其開始與終止時(shí)間。

焊接區(qū)域經(jīng)蠕變、擴(kuò)散、再結(jié)晶等過程而最終形成固態(tài)冶金結(jié)合,可以形成固溶體及共晶體,有時(shí)也可能生成金屬間化合物,從而形成可靠的擴(kuò)散焊。

03

擴(kuò)散焊分類

根據(jù)被焊材料的組合方式和加壓方式的不同,擴(kuò)散焊可以分成:同種材料的擴(kuò)散焊、異種材料的擴(kuò)散焊、加中間層的擴(kuò)散焊、固相擴(kuò)散焊和液相擴(kuò)散焊等。

1、同種材料擴(kuò)散焊

加中間層的兩同種金屬直接接觸的擴(kuò)散焊。這種類型的擴(kuò)散焊,一般要求待焊表面制備質(zhì)量較高,焊接時(shí)要求施加較大的壓力,焊后接頭的成分、組織與母材基本一致。

2、異種材料擴(kuò)散焊

異種金屬或金屬與陶瓷、石墨等非會(huì)屬的擴(kuò)散焊。

1)膨脹系數(shù)不同—結(jié)合面上出現(xiàn)熱應(yīng)力;

2)冶金反應(yīng)—低熔點(diǎn)共晶組織或脆性金屬間化合物;

3)擴(kuò)散焊系數(shù)不同—形成擴(kuò)散焊孔洞;

4)電化學(xué)性能不同—出現(xiàn)電化學(xué)腐蝕;

3、加中間層擴(kuò)散焊

當(dāng)用上述兩種方法難以焊接或效果較差時(shí),可在被焊材料之間加入一層金屬或合金(稱為中間層),這樣就可以焊接很多難焊的或冶金上不相容的異種材料,可以焊接熔點(diǎn)很高的同種材料。

4、固相擴(kuò)散焊

焊接過程中母材和中間層均不發(fā)生熔化或產(chǎn)生液相的擴(kuò)散焊方法。

5、液相擴(kuò)散焊

指在擴(kuò)散焊過程中接縫區(qū)短時(shí)出現(xiàn)微量液相的擴(kuò)散焊方法,有助于改善擴(kuò)散焊表面接觸情況,允許使用較低的擴(kuò)散焊壓力。

04

擴(kuò)散焊優(yōu)點(diǎn)

隨著擴(kuò)散焊機(jī)被越來(lái)越多的客戶朋友們所選用,那么它有哪些優(yōu)點(diǎn)呢?聽聽金吉港家人怎么說(shuō):

1、擴(kuò)散焊時(shí)因基體不過熱、不熔化,可以在不降低焊件性能的情況下焊接幾乎所有的金屬或非金屬;

2、擴(kuò)散焊接頭質(zhì)量好,其顯微組織和性能與母材接近或相同,在焊縫中不存在熔化焊缺陷,也不存在過熱組織和熱影響;

3、焊件精度高、變形小;

4、可以焊接大斷面的接頭;

5、可以焊接結(jié)構(gòu)復(fù)雜、接頭不易接近及厚度相差較大的工件;

6、可以對(duì)組裝件中幾個(gè)接頭同時(shí)焊接。

05

擴(kuò)散焊缺點(diǎn)

做最誠(chéng)實(shí)的焊接人—下面由金吉港帶大家了解下目前擴(kuò)散焊存大的不可忽視的缺點(diǎn)!

1、焊件表面的制備和裝配質(zhì)量的要求較高,特別對(duì)接合表面要求嚴(yán)格。

2、焊接熱循環(huán)時(shí)間長(zhǎng),生產(chǎn)率低。每次焊接快則幾分鐘,慢則幾十小時(shí)。對(duì)某些金屬會(huì)引起晶粒長(zhǎng)大。

3、設(shè)備一次性投資較大,且焊接工件的尺寸受到設(shè)備的限制,無(wú)法進(jìn)行連續(xù)式批量生產(chǎn)。

4、接頭連接質(zhì)量的無(wú)損檢測(cè)手段尚不完善。

06

應(yīng)用領(lǐng)域

擴(kuò)散焊應(yīng)用領(lǐng)域:

擴(kuò)散焊特別適用于要求真空密封,要求接頭與母材等強(qiáng)度,要求無(wú)變形的小零件。它是制造真空密封、耐熱、耐振和不變形接頭的唯一方法,因此在航空航天、電子和核工業(yè)生產(chǎn)中得到廣泛的應(yīng)用。

在電真空設(shè)備中金屬與非金屬的焊接,切削刀具中硬質(zhì)合金、陶瓷、高速鋼與碳鋼的焊接,都有采用擴(kuò)散焊接的方法。